大阪大学産業科学研究所フレキシブル3D実装協働研究所の陳伝彤特任准教授(常勤)・菅沼克昭特任教授の研究グループとトッパン・フォームズ株式会社(以下トッパンフォームズ)は、新たな銀塩焼結接合技術の開発により無垢銅基板同士の接合において、これまでを上回る大面積接合(35mm×35mm)を実現しました。接合強度も50MPa(メガパスカル:圧力の単位)以上と、ハンダによる接合を上回る数値を達成しました。

銅は熱伝導率が高いことから、パワー半導体製品の基板やヒートシンクなどに多用されています。これらを同じく高熱伝導率の銀によって大面積接合ができると、自動車分野、電気鉄道分野、通信分野、再生エネルギー分野などで使用される電力変換器(インバーター、コンバーター)などから発生する熱を効率的に逃がすことができるようになります。これにより、熱による機器故障を防いだり、冷却に要するエネルギーを削減したりすることができます。また、本技術では、これまでのように銅をめっき処理しなくても通常の環境(大気下)での接合を達成しており、接合プロセスの簡素化に大きく貢献します。

なお、本成果は2022年1月12日付のJournal of Materials Science & Technologyで公開されました。(タイトル:Development of anti-oxidation Ag salt paste for large-area (35× 35 mm2) Cu-Cu bonding with ultra-high bonding strength)

【背景と研究概要】

地球環境問題への関心が高まり、CO2排出量削減の要求をはじめ自動車や通信分野をはじめとするあらゆる産業で省エネ対応が強く求められています。こうした時代の要求に対して期待されているのが次世代パワー半導体です。しかし、半導体は本体の小型化が進むほど回路に流れる電流が密になり高温となるため、耐熱性を持ちながら、排熱できる接合材料が求められています。銀はハンダよりも高耐熱、高熱伝導であることから次世代の接合材料として普及が見込まれており、すでに一部の自動車や鉄道の半導体チップの接合に採用されています。しかし、パワー半導体製品の組み立てにはチップサイズ(一辺数mm)よりも大きな面積の部材(基板、ヒートシンクなど)の接合も必要になります。これらの接合も銀でできれば、製品の超高放熱化が可能となりますが、これまでは下記のような理由から困難でした。

1)面積が大きくなるほど接合材に含まれる溶剤や分散剤などが抜けずに残留する

2)銅が被着材の場合、接合途中で酸化されてしまう

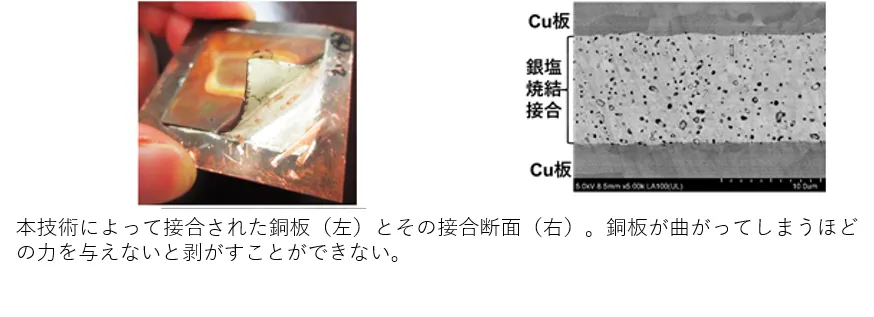

大阪大学産業科学研究所とトッパンフォームズは、プリンテッドエレクトロニクスの開発で培った銀塩インクを接合材として転用し、適切なプロセスで接合することでこの課題を解決しました。銀塩インクは紙やプラスチックへの配線形成のためにつくられたため、不純物が残留しにくい成分で構成されています。これを適切な条件で前処理(乾燥)したのちに熱圧を加えることで、大面積の銅板を接合できました。確認した接合強度(50MPa以上)はハンダを使用した接合の2倍以上の強度です。前処理条件を最適化することで緻密な銀焼結層となった結果、内部への酸素の侵入が抑えられ、銅との接合界面が酸化されずに金属結合していることも確かめられました。なお、ハンダのなかでも鉛を多く含むものは融点が高くなるため高耐熱化できますが、環境への配慮から鉛フリー化がエレクトロニクス業界で推進されている背景からも銀焼結が注目されています。

【今後の展開】

大阪大学産業科学研究所とトッパンフォームズは、今後もパワーデバイスや高速大容量通信、さらにウエアラブル、ヘルスケア等に必要なセンシングデバイスなどに関する産学連携を進め、早期の社会実装を目指します。

以上

※記載された内容は発表日現在のものです。その後予告なしに変更されることがあります。